Đo lưu hoá cao su theo công nghệ MDR

Một trong những lý do để cao su trở thành vật liệu có tính bền hơn, dai hơn và được ứng dụng trong cuộc sống nhiều hơn là nhờ vào sự lưu hóa. Lưu hóa cao su là quá trình phản ứng hóa học mà qua đó cao su chuyển từ trạng thái mạch thẳng sang trạng thái không gian 3 chiều.

Ngoài lưu huỳnh còn có thể sử dụng một số chất khác để lưu hóa cao su như Selen, peroxide, nhựa lưu hóa,... Và để biết lưu hoá thế nào là vừa đủ thì người ta dùng một cái máy để đo độ nhớt giảm dần và độ đàn hồi tăng dần trong quá trình lưu hoá cao su, máy này gọi là đo đàn nhớt (đàn hồi + nhớt).

Có một số phương pháp đo lưu hóa cao su như

- Kiểm soát nhiệt tốt hơn

- Vệ sinh dễ dàng hơn

- Khả năng tái tạo tốt hơn

Và quan trọng nhất đó là thiết kế standard được hầu hết các công ty cao su sử dụng. Lý do tại sao công nghệ ODR đã lỗi thời và đã được thay thế bởi công nghệ MDR trong những năm qua. Phương pháp FDR theo tiêu chuẩn JIS của Nhật Bản và cũng được phép theo ISO. Nhưng nó chỉ phổ biến đối với khách hàng Nhật Bản.

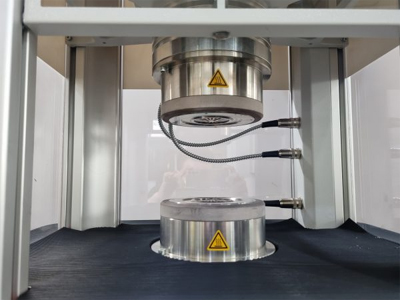

Hình ảnh lắp đặt Máy đo lưu hóa cao su MonTech model MDR 3000 được dùng để đo lường độ bám và tính đàn hồi của cao su lưu hóa, hoạt động theo tiêu chuẩn ISO 6502, DIN 53529, ASTM D5289.

Điều quan trọng cần lưu ý là máy MDR được cải tiến dựa trên công nghệ máy ODR theo một số cách:

- Các khuôn được làm nóng trực tiếp và bao bọc một khối cao su mỏng hơn, nhỏ hơn ODR. Điều này có nghĩa là độ trễ nhiệt ít hơn đáng kể khi bắt đầu thử nghiệm và đọc nhiệt độ chính xác hơn.

- Khoang thử nghiệm được bịt kín để duy trì sự tiếp xúc với mẫu thử đã lưu hóa. Điều này tạo ra một môi trường thử nghiệm mô phỏng chặt chẽ hơn quá trình sản xuất và cung cấp dữ liệu chính xác hơn, có thể lặp lại và tái tạo từ thiết bị này sang thiết bị khác và từ nhà máy này sang nhà máy khác.

- Khuôn MDR bên dưới dao động và mô-men xoắn được đo ở khuôn trên. Sự tách biệt của phép đo biến dạng và mô-men xoắn này cho phép tách mô-men xoắn thành các thành phần nhớt. Điều này cung cấp cho bạn thêm thông tin để làm cơ sở cho các quyết định về chất lượng, R & D và sản xuất, đảm bảo cho bạn đưa ra quyết định tốt hơn về các đặc tính của công thức. Điều này có nghĩa là ÍT tính chất xác thực giả hơn và tin tưởng hơn về chất lượng tổng thể của sản phẩm. Các nhà sản xuất chuyển sang MDR đã trải nghiệm hiệu quả kiểm tra cao hơn và tin tưởng vào dữ liệu của họ mà trước đây họ chưa có.

Do đó, không có lợi ích kỹ thuật và thương mại nào khi tiếp tục ứng dụng phương pháp ODR. Ngay cả các tiêu chuẩn quốc tế (ISO, ASTM, DIN) cũng đang xem xét rút lại các tiêu chuẩn ODR trong tương lai gần / vài năm tới! Mỗi năm MonTech sản xuất hơn 900 máy MDR - so với dưới 50 máy ODR!